基(jī)於有限元法的閥門力學與密封性能分析

時間:2011-4-20 10:43:34 來源:溫州尼威閥門 瀏覽(lǎn)數:1569

閥門的強度、剛度以及密封性能是閥門重要的技術性能指標。在設計時(shí)要求必須具有足夠的強度和剛度,以保證長期使用而(ér)不發生破裂或產生變形;要求閥門各密封部位有合理的密封比壓,以保(bǎo)證密封(fēng)部件不損傷而又能有良好(hǎo)的緊密度,以阻止介質泄漏。而基於(yú)經(jīng)典力(lì)學理論的(de)常規設計計(jì)算方(fāng)法(fǎ)由(yóu)於其固有的局限性,對於複雜(zá)幾(jǐ)何結構、多載荷作用下的計算是無(wú)能為力的,即使對於受簡單邊界條件的結構,也會因為結構較複雜使得計算不準確,甚至與實際相差甚遠。因此,基於有限法的數值模擬成為(wéi)解決這些複(fù)雜問題的利器,很多學者及(jí)技術人員,對閥門單個零部件進行(háng)了有限元計算和結(jié)構分(fèn)析。

我們以閘閥為對象,考慮(lǜ)部件之間(jiān)的接觸作(zuò)用,建立起(qǐ)閥體、座圈與閘板一體化的三(sān)維非線性有限元模型,同時獲得閥體、座圈與(yǔ)閘板各部件的應力與(yǔ)變(biàn)形計算結果,以及能綜合評(píng)價密封性能的座圈接觸應力、座圈與閘板的間隙值等重要(yào)數據,據此分析各部件結構(gòu)的合理性並提出結構優化思路。

二、閘(zhá)閥結(jié)構計算分析

1.閘閥結構

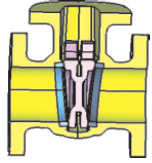

由於本(běn)分析主要考察閥體、座圈與閘板等(děng)零部件的力(lì)學(xué)性能和密封(fēng)性能,因此在三維建模時,忽(hū)略其他(tā)不考慮且對分析結果影響甚微的部件,通過三維建模軟件SolidWorks建立如圖1所示的三維幾(jǐ)何模(mó)型。

圖1 閘(zhá)閥三維幾何模型

圖1 閘(zhá)閥三維幾何模型

閥體使用純鈦(tài)材料,其泊鬆(sōng)比0.35,彈性模量為1.08×105MPa,約為鋼的(de)1/2,剛性差,易變形,屈服強度僅275MPa。閥門的關閉通過座圈與閘板之間緊緊擠壓在一起,接觸麵(miàn)形成大小適宜的壓應力,以阻止介質的泄漏。

2.有限元計算模型

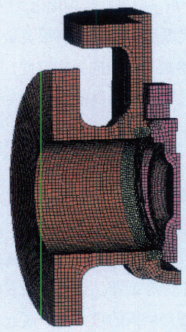

由於幾何及載荷的對稱性,取1/4模型進行有限元建模。利用(yòng)強大的前(qián)處理軟件HyperMesh建(jiàn)立(lì)三維有限元模型,模(mó)型采用(yòng)SOLID95實體(tǐ)單元和TARGE170、CONTA174接觸單元,為了提高計算精度(dù),手工控製(zhì)進行全六麵體網格劃分,共(gòng)82456個單元,176324個節點。模型各部件之間的聯(lián)係通過MPC約束,建立接觸對的方法進行處理。建立(lì)的有限元模(mó)型及兩(liǎng)個接觸對(duì)單元(yuán)如(rú)圖2、圖3所示。

圖2 有限元模型

圖2 有限元模型

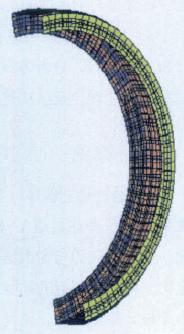

圖3 接觸(chù)對單元

圖3 接觸(chù)對單元

建模時,閥體與座圈、座圈和閘板之間建立(lì)麵-麵接(jiē)觸模擬部件之間的相(xiàng)互作用。由於座圈與閥體是通過焊接連接,之間(jiān)無相對滑動和穿(chuān)透,為了減小(xiǎo)係統方程求解的波(bō)前大小,采用MPC多點約束(shù)算法進行線性求(qiú)解。而座圈和閘板之間(jiān)存在(zài)有摩擦的滑動,接觸(chù)狀(zhuàng)態是急劇變化的,屬(shǔ)於狀態非線性問題,根據實際情況及結(jié)果精度需(xū)要,采用增廣拉格朗日算法非線性求解接觸麵的接觸狀(zhuàng)態、接(jiē)觸應力和接(jiē)觸間隙。

本分析僅計(jì)算關閉工況,在進出口法蘭端麵進(jìn)行全(quán)約束,中法蘭端麵進行Z軸向約束,同時施加對稱(chēng)約束(shù),在閥體、座圈和閘板受壓表麵(miàn)施加2MPa的均布壓力,閘板推力2280N(1/4倍總推(tuī)力)通過處(chù)理為麵(miàn)力作用在閘板上。

3.求解

有限(xiàn)元計算模型利用ANSYS牛頓—拉普森方法求解,為了(le)增強求(qiú)解的收斂性和提高計算精度(dù),對自適應下降,線性搜索,自動載荷步進行必(bì)要的設置,同時(shí),為了防止(zhǐ)座圈與閘(zhá)板接(jiē)觸分離(lí),采(cǎi)取弧長方法迭代來幫助穩定(dìng)求解。

4.計算(suàn)結果與(yǔ)分析

計算在內壓、閘板推力作用下的閥體變形量、應力強度,座圈(quān)的接觸應力(比壓)及應力強度、軸(zhóu)向(xiàng)變形量(liàng),閘板的應力、軸向變形及垂向移動量,座圈與閘板的(de)間隙量等重要場量。從而考察各部件的強度與剛度性能、密封性能以及扭矩是否合(hé)理。

圖4、圖5分別為閥體(tǐ)的應力強度和變形雲圖,在內壓及閘板推(tuī)力(lì)作用下(xià),閥體的變形主(zhǔ)要是Y向(流道方向)的變形(xíng),這裏主要考量座圈位置處的變形(xíng)量(如圖5中方框指示區域),大變形達0.0148mm,如圖中所標示數值,這個數值(zhí)僅是對1/4閥體而言,對整個閥體而言,座圈位(wèi)置處Y向(即流道方向)的變形量(liàng)為0.0148mm的(de)兩倍(bèi),即0.0296mm,在可接受的範(fàn)圍內,但偏大。閥體的圓角過渡區域(yù)由於變形擠壓而引起以壓(yā)縮應力為主的合成應力,大應力強度值為52.4MPa,遠遠小於材料的屈服強度值(zhí)275MPa,而(ér)且對大部分區(qū)域來說,無論是總應力強度還是薄膜應力強度大(dà)大小於52.4MPa,因此(cǐ)有足夠的安全餘(yú)量,且有很大的結構優化減(jiǎn)重空間。